Розрахунок радіуса згинання для 3-х валкового згинального верстата

Визначаємо на яку величину слід опустити рухливий вал для того, щоб налаштувати радіус гнуття

Зменшуючи число прогонів заготовки до повного виготовлення готової деталі, ми збільшуємо продуктивність праці. Коли у роботу задіюються вальцювальний верстат трехвалковый або профилегибы, важливо точно знати кінцеве положення ролика (валка), розташованого по середині, щодо місця розташування крайніх валків. Чітке положення ролика дозволить здійснити згинання заготовки з потрібним значенням радіуса при меншій кількості проходів.

Нижче ми розглянемо теоретичний підхід до вышепоставленной задачі. Слід зазначити, що даний метод на практиці не застосовувався, таким чином, про його результативності можна судити тільки теоретично. Незважаючи на це, є великий відсоток ймовірності, що гнуття металу з допомогою вальців трехвалковых або профилегиба за даною методикою буде здійснюватися за набагато менший час.

Найчастіше на практиці до того, як отримати готову деталь, положення рухомого ролика (валка) разом з числом проходом знаходиться «методом тику». По закінченню досить довгої відпрацювання техпроцесу, за допомогою пробного вироби, знаходиться координата розташування ролика (валка), розташованого в центрі. Далі, по знайденому значенню перебудовуються 3-х валкові вальці або профилегибы і виготовляється партія однотипних виробів.

Вищевикладений метод досить гарний у серійному виробництві, коли число однотипних деталей досить істотно. Але дрібносерійне або одиничне виробництво передбачає згинання листів різних товщин і радіусів, тут не можна допустити постійну перебудову обладнання, так як на це піде дуже багато цінного часу. Занадто помітними дані втрати стають вчасно згинання довгих заготовок (7-10 метрів). Необхідно зробити один прохід, потім провести розміри, далі переналаштувати положення ролика і починати все заново. І такі операції повторюються не один раз!

Слід зазначити, що вальці або профилегиб поділяються на різні моделі, які відрізняються наявністю рухомого середнього або крайніх валів. Але для рішення нашої задачі модель обладнання не відіграє істотну роль.

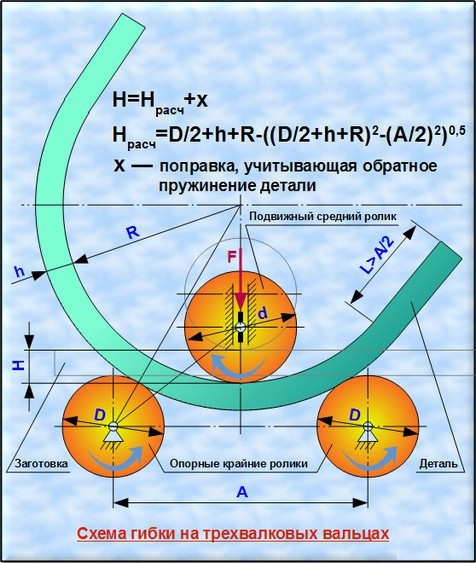

Малюнок: розрахункова схема гнуття на 3-х валкових вальцях

Заготівля на першому етапі розташована на двох крайніх валках, з діаметром D. Центральний вал діаметр d опускається до торкання з поверхнею заготовки. Потім центральний вал опускають на розрахункову величину розміру H, проводиться пуск верстата, заготівля прокочується, метал згинається в результаті вальцювання отримаємо детаь радіуса R. З вище сказаного можна зробити висновок що головним розрахунковим і необхідним параметром є H – висота поджатия подачі центрального вала.

Формули для розрахунку з використанням Exel:

* Для проведення розрахунку достатньо буде сформувати в Exel аналогічну розрахункову таблицю.

1. Розрахунок Нрасч в мм =

у комірці D9: =D4/2+D6+D7-((D4/2+D6+D7)^2-(D5/2)^2)^(½)=45,4

формула Нрасч: =D/2+h+R-((D/2+h+R)^2-(A/2)^2)^(½)

2. Налаштовуємо вальці на цей розмір Нрасч і робимо перший прогін заготовки. Вимірюємо або вираховуємо по хорді і висоті сегмента отриманий в результаті внутрішній радіус, який позначимо R0 і записуємо отримане значення в мм в клітинку D10: 655 мм

3. Обчислюємо якою повинна була б бути теоретична розрахункова вертикальна подача верхнього ролика (валка) Н0расч в мм для виготовлення деталей з радіусом R0 без урахування пружинения

в Exel D11: =D4/2+D6+D10- ((D4/2+D6+D10)^2- (D5/2)^2)^(½)=41,9

Формула Н0расч =D/2+h+ R0— ((D/2+h+ R0)^2- (A/2)^2)^(½)

4. Але деталь з внутрішнім радіусом вигину R0 вийшла при опущеному верхньому валки на розмір Нрасч, а не Н0расч! Вважаємо поправку на зворотне пружинение х в мм

в Exel D12: =D9-D11 =3,5

Формула x = Нрасч — Н0расч

5. Так як радіуси R R0 мають близькі розміри, то можна з достатнім ступенем точності прийняти цю ж величину поправки x для визначення остаточного фактичного відстані H, на яку необхідно подати вниз верхній ролик (валок) для отримання на вальцованной деталі внутрішнього радіуса R.

6. Обчислюємо остаточну розрахункову вертикальну подачу верхнього ролика (валка) H мм з урахуванням пружинения

в Exel D13: =D9+D12 =48,9

формула H= Нрасч+x

Задача вирішена! Перша деталь з партії виготовлена за 2 проходи!

Знайдено розташування центрального вала.

Дані розрахунку:

1. Діаметр центрального вала - d в мм записуємо в Exel D3: 120

2. Діаметр опорних валів D в мм в Exel D4: 150

3. Відстань між осями опорних в A в мм в Exel D5: 500

4. Товщина перерізу заготовки h , мм в Exel D6: 36

5. Очікуваний адиус вигину деталі R у мм в Exel D7: 600

Розрахунок може бути застосований тільки для 3-хвалковых верстатів з вертикальним підйомом бічних валків А=const

Якщо на вальцях верхній вал не рухливий, аподвижными є бічні і нижній вали, а тоді такому разі Розмір А=var —змінна, яка залежить від Н.

Потрібна інша формула для Нрасч.

Для того, щоб працювати з тонкостінної трубою, вам необхідно купити дорновый трубогиб. Але для того, щоб виключити сплющення і залом труби в процесі згинання, потрібно налаштувати дорн на дорновом трубогибочном верстаті.

Для того, щоб працювати з тонкостінної трубою, вам необхідно купити дорновый трубогиб. Але для того, щоб виключити сплющення і залом труби в процесі згинання, потрібно налаштувати дорн на дорновом трубогибочном верстаті. Отже, ви вирішили купити фрезерний БУ, але не знаєте як перевірити, в даній статті ми приготували ✔️кілька рекомендацій, які вам знадобляться.

Отже, ви вирішили купити фрезерний БУ, але не знаєте як перевірити, в даній статті ми приготували ✔️кілька рекомендацій, які вам знадобляться.